⚡ EP.8 – Thickening Energy Audit

วิเคราะห์พลังงานในระบบบำบัดน้ำเสีย

“เพราะพลังงานที่คุณจ่ายทุกวัน อาจซ่อนศักยภาพการประหยัดไว้ในบ่อบำบัดเอง.”

💧 ทำไมต้องวิเคราะห์พลังงานในระบบบำบัด

ระบบบำบัดน้ำเสียและบ่อพักตะกอน คือ “ผู้บริโภคไฟฟ้ารายใหญ่ที่มองไม่เห็น”

หลายโรงงานใช้พลังงาน 10–25% ของค่าไฟรวม ไปกับ

Blower

Mixer

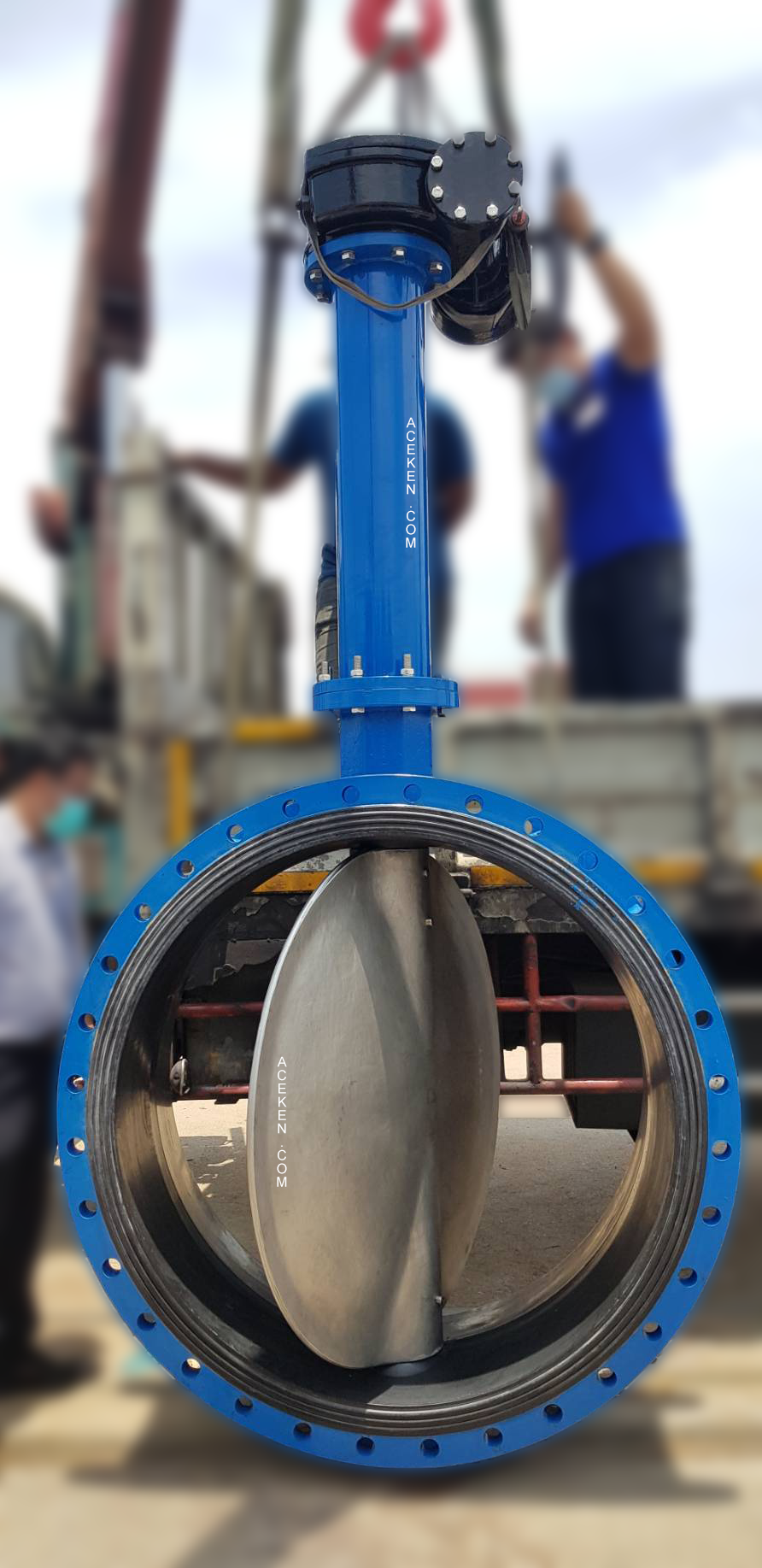

Pump

Thickener / Decanter

แต่กลับไม่มีใครรู้ว่า “คุ้มไหมกับคุณภาพน้ำที่ได้?”

การทำ Energy Audit จึงไม่ใช่เรื่องของการประหยัดไฟเท่านั้น

แต่คือการเข้าใจว่า “พลังงานที่คุณใส่เข้าไป กลับออกมาในรูปของอะไร?”

🌿 “Zero Sludge, Zero Waste, Zero Landfill — Engineering a Circular Future.”

🔧 “จากน้ำเสียถึงกากตะกอน เราออกแบบให้ไม่เหลือของเสียสุดท้าย.”

♻️ “Every drop recycled, every waste revalued.”

⚙️ พลังงานหลักในระบบบำบัด

| หมวดอุปกรณ์ | สัดส่วนการใช้พลังงาน (%) | สาเหตุหลัก |

|---|---|---|

| Blower (Aeration) | 45–60 | ต้องจ่ายอากาศต่อเนื่องเพื่อรักษา DO |

| Mixer / Agitator | 10–15 | ปั่นสารเคมี, ป้องกันการตกตะกอน |

| Pump (Recycle / Sludge / Backwash) | 10–20 | สูบน้ำและกากระหว่างกระบวนการ |

| Decanter / Screw Press | 5–10 | แยกของแข็ง–ของเหลว |

| Lighting / Control | <5 | ระบบเสริม |

💬 “ระบบบำบัดที่กินไฟที่สุด คือระบบที่ไม่ได้ปรับเลยตั้งแต่วันติดตั้ง.”

📊 ขั้นตอนการทำ Energy Audit ในระบบบำบัดน้ำเสีย

1️⃣ สำรวจโหลดไฟฟ้า (Power Survey)

วัดกระแส (A), แรงดัน (V), กำลังไฟ (kW) ของอุปกรณ์ทุกจุด

→ ใช้ Power Logger / Clamp Meter บันทึกต่อเนื่อง 24 ชม.

2️⃣ ตรวจวัดสมรรถนะ (Performance Monitoring)

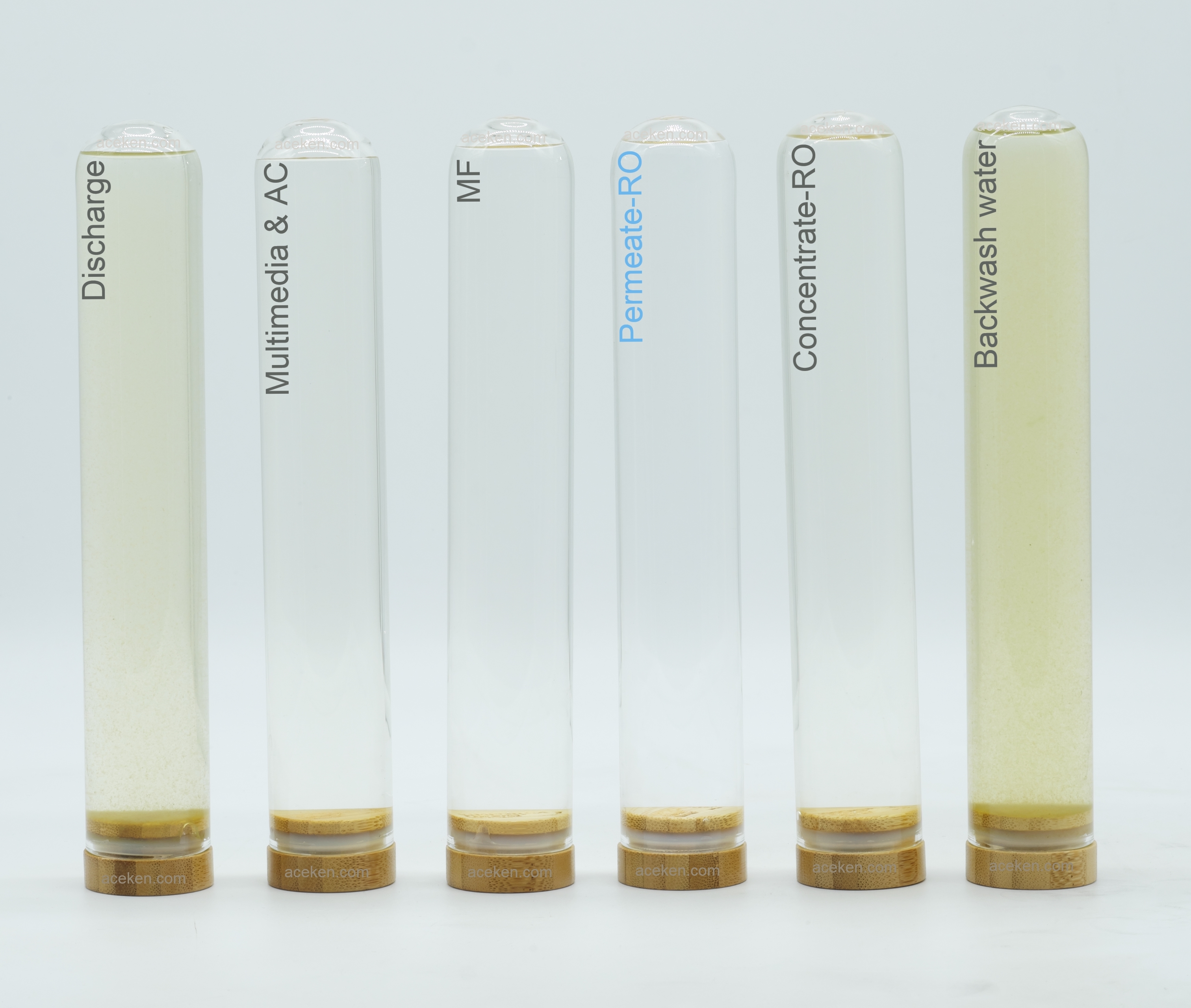

เปรียบเทียบ “พลังงานที่ใช้” กับ “ผลลัพธ์ของระบบ” เช่น

kWh/kg BOD removed

kWh/m³ น้ำที่บำบัด

kWh/ton DS ที่รีด

ถ้าใช้พลังงานเท่าเดิมแต่คุณภาพน้ำลดลง = ระบบเสื่อมสภาพแน่นอน

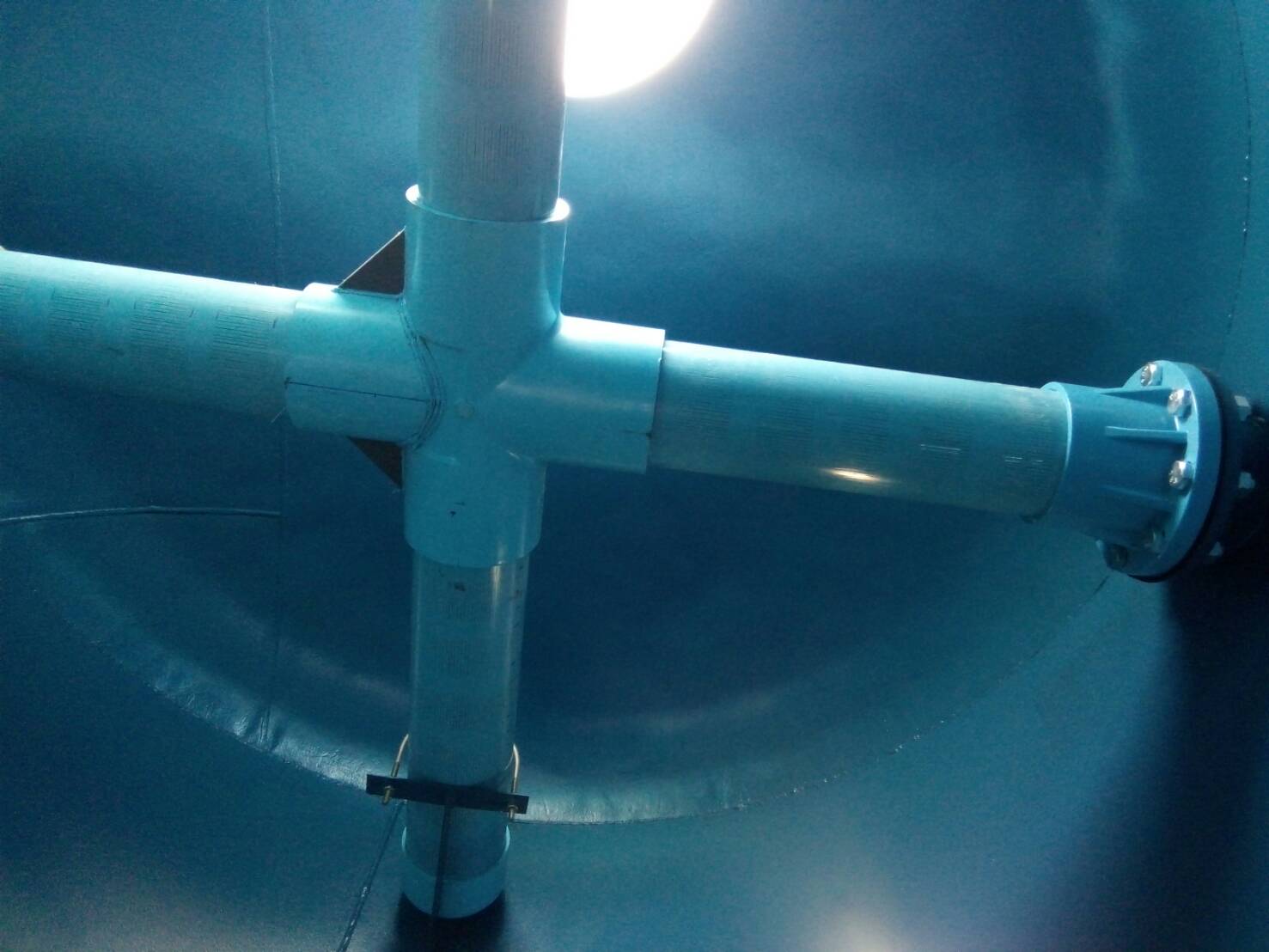

3️⃣ ประเมินประสิทธิภาพของ Aeration

ตรวจ DO ในบ่อ (ควรอยู่ระหว่าง 1.5–2.5 mg/L)

ถ้า DO >3 mg/L ตลอดเวลา → แปลว่า “เป่ามากเกินไป”

ปรับด้วย VFD (Variable Frequency Drive)

ให้ Blower ทำงานตามโหลดจริงของระบบ

4️⃣ ตรวจสมดุลปริมาณตะกอน (Sludge Balance)

พลังงานที่ใช้ในการปั่นหรือรีดอาจสูงเกินจำเป็น ถ้า sludge thickening ไม่เหมาะสม

ปรับ SRT (Sludge Retention Time) และ F/M Ratio ให้อยู่ในช่วงเหมาะสม

5️⃣ วิเคราะห์ศักยภาพพลังงานทดแทน

นำ Bio-sludge ส่วนหนึ่งไปผลิต Biogas (CH₄)

ใช้ gas engine หรือ boiler ร่วมกับระบบหลัก

ออกแบบ heat recovery จาก air blower / sludge dryer

🧮 ตัวชี้วัดพลังงานในระบบบำบัด

| ตัวชี้วัด | หน่วย | ค่าอ้างอิง (Typical) |

|---|---|---|

| Specific Energy Consumption | kWh/m³ | 0.3–0.8 |

| Energy Efficiency Ratio (EER) | kg BOD removed/kWh | 0.5–1.0 |

| Oxygen Transfer Efficiency (OTE) | % | 15–30 |

| Pump Efficiency | % | 60–75 |

| Power Factor (PF) | – | ≥ 0.9 |

⚡ แนวทางลดพลังงานในระบบบำบัด

| มาตรการ | ประโยชน์ | ระยะคืนทุน |

|---|---|---|

| ติดตั้ง VFD กับ Blower / Pump | ลดโหลดไฟ 15–25% | 1–2 ปี |

| เปลี่ยนหัวจ่ายอากาศ (Diffuser) | เพิ่ม OTE 10–20% | 1 ปี |

| ทำ Preventive Maintenance | ลดแรงดันตกในท่อ | ทันที |

| ติดตั้ง Flow meter + DO sensor | ปรับลมตามโหลดจริง | 1–1.5 ปี |

| ปรับ SRT / MLSS | ลดการ Over-aeration | ไม่ต้องลงทุน |

| ใช้ Heat Recovery / Biogas | ผลิตพลังงานกลับ | 2–4 ปี |

💬 “พลังงานที่ประหยัดได้ดีที่สุด คือพลังงานที่ไม่ต้องใช้ตั้งแต่แรก.”

💡 ACE Notes

DO ที่ดีไม่ต้องสูงสุด แต่ต้อง “พอดี” กับ BOD Load

Air Blower = จุดประหยัดพลังงานใหญ่สุดในระบบบำบัด

อย่าลืมบันทึก “kWh ต่อปริมาณน้ำ” ทุกเดือน เพื่อติดตามแนวโน้ม

พิจารณาใช้ Timer / VFD / Sensor-based Control แทน Manual

ตรวจแรงดันตกในท่ออากาศทุก 6 เดือน — ถ้าสูงขึ้น 10% แปลว่าหัวจ่ายเริ่มตัน

💬 “ระบบบำบัดที่ดี ไม่ได้เงียบเพราะหยุดทำงาน...แต่เงียบเพราะเป่าเท่าที่จำเป็น.” ⚙️

🌿 Next Episode (EP.9)

เพราะ “ของเสียที่น้อยที่สุด” คือ “น้ำที่ถูกใช้ซ้ำมากที่สุด.” 💧

ลูกเสิร์ฟพิฆาต...เพื่อพิทักษ์สิ่งแวดล้อม 🎾💧

Zero Sludge, Zero Waste, Zero Landfill — The Aceken Way.