ความสำคัญของ Ammonia Feed System และ Detector สำหรับโรงงานผลิตน้ำแข็งและความเย็นทุกแห่ง

🧊 ทำไม “โรงงานน้ำแข็ง” ถึงเสี่ยงกว่าโรงงานอื่น?

โรงงานผลิตน้ำแข็งทุกประเภท —

น้ำแข็งซอง, น้ำแข็งก้อน, น้ำแข็งหลอด, น้ำแข็งอุตสาหกรรม

ล้วนพึ่งพาระบบทำความเย็นแอมโมเนียเป็นหลัก (Ammonia Refrigeration System)

เพราะ NH₃

-

ประสิทธิภาพการดูดความร้อนสูง

-

ต้นทุนต่ำ

-

เป็นมิตรต่อสิ่งแวดล้อม (ไม่มี GWP)

แต่ ทั้งหมดนี้ต้องแลกมากับความเสี่ยงความปลอดภัยสูง

เพราะระบบแอมโมเนียทำงานที่แรงดันสูง (8–15 bar) และแพร่กระจายได้เร็วมาก

ดังนั้น จุดอ่อนเพียงจุดเดียว = เหตุฉุกเฉินได้ทันที

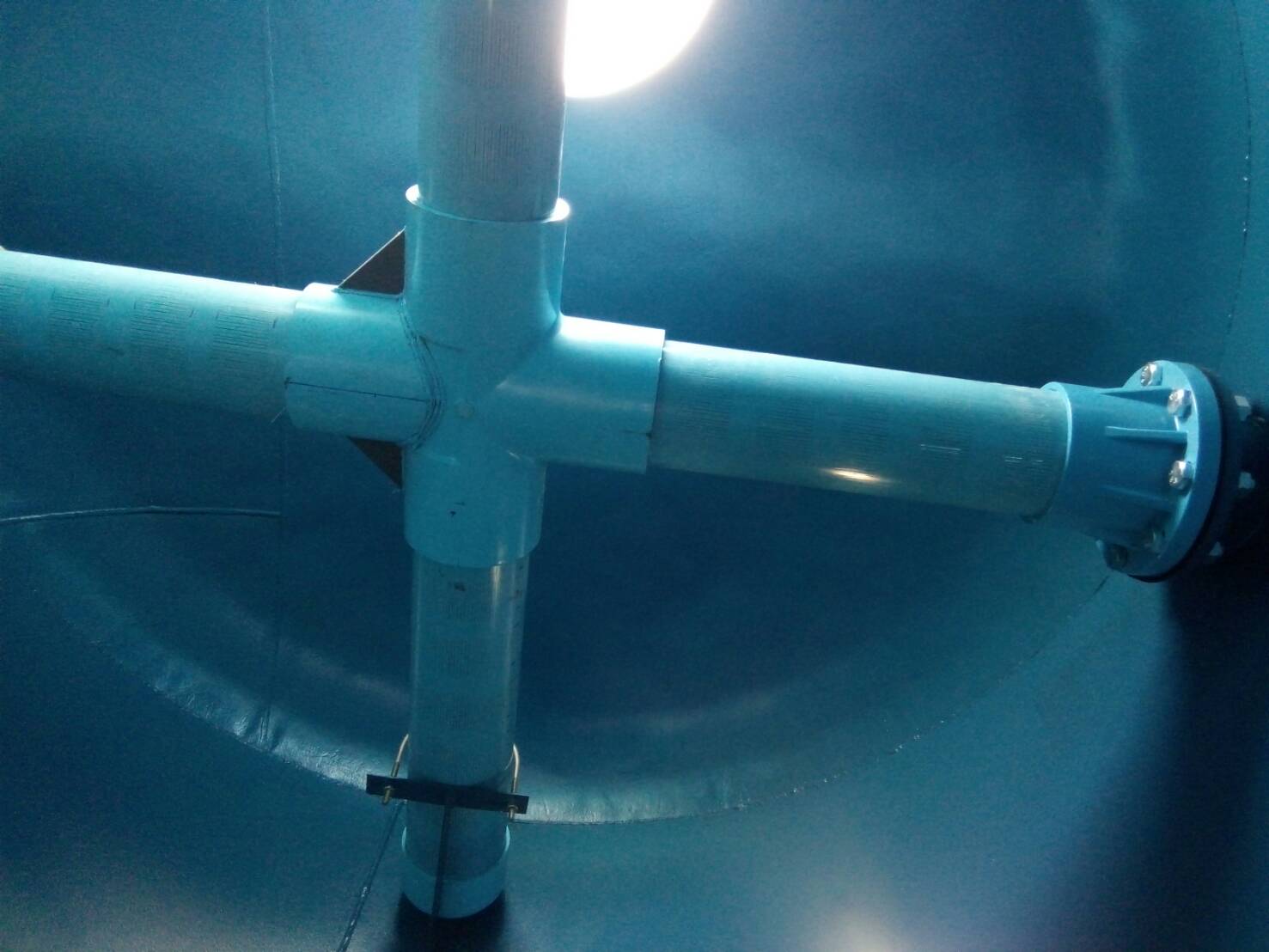

🧠 เข้าใจระบบ Evaporative Condenser

Evap เป็นอุปกรณ์สำคัญของระบบทำความเย็นแบบใช้แอมโมเนีย (Ammonia Refrigeration System) ทำหน้าที่ระบายความร้อนจากระบบไปสู่อากาศผ่านการระเหยของน้ำ

แต่โครงสร้างของ Evap อยู่ “กลางแจ้งและสูง”

→ จึงมีความเสี่ยงต่อการสั่นสะเทือน, การกัดกร่อน, และแรงลม

โดยเฉพาะจุดที่มักเกิดปัญหา ได้แก่:

| จุดเสี่ยง | ลักษณะปัญหา | แนวทางป้องกัน |

|---|---|---|

| Fan Mounting / Motor Bracket | น็อตหลวม, fan สั่นจนหลุด | ตรวจ torque mark ทุกเดือน |

| Ammonia Pipe Flange | หน้าแปลนบิดงอ, gasket เสื่อม | ใช้ gasket ชนิด compatible กับ NH₃ และแรงดัน |

| Vibration Point | ท่อสั่นจากคอมเพรสเซอร์ | ติดตั้ง flexible joint หรือ vibration absorber |

| Drain & Water Spray Line | ตันจากตะกรัน / สนิม | ล้างและตรวจ flow ทุก 1–2 เดือน |

| Structure & Ladder | พนักงานเหยียบผิดจุด / ไม่มี walk way | ติดป้าย “NO STEP ZONE” และ guard rail |

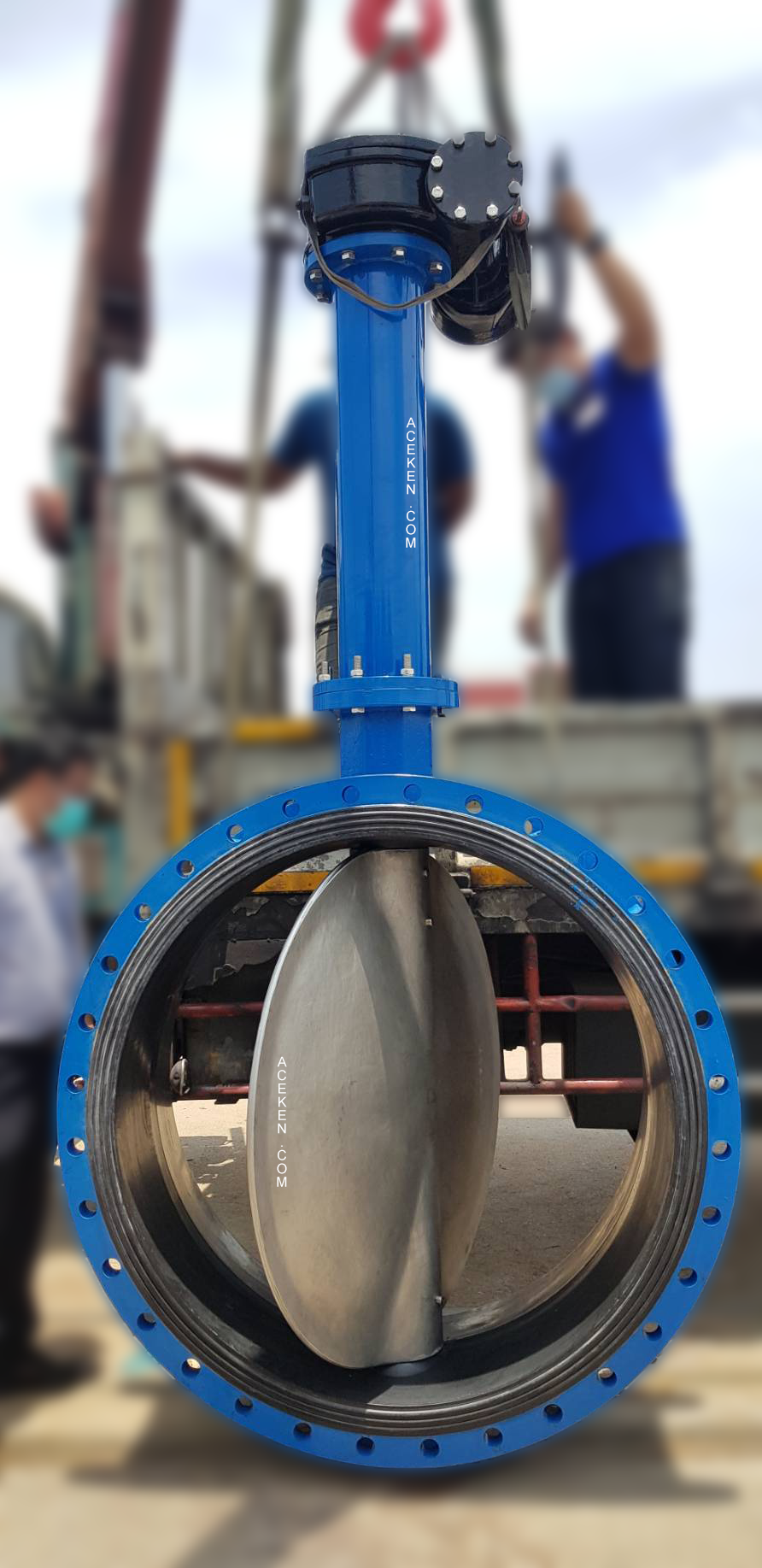

⚙️ ระบบ Feed Ammonia (Ammonia Charging / Liquid Feed)

จุดที่หลายโรงงานมองข้าม แต่มีความเสี่ยงสูงมาก

ระบบ Feed Ammonia คือบริเวณที่ใช้

-

เติมแอมโมเนียเข้าระบบ

-

ปล่อยแอมโมเนียจากถังเก็บไปยังชิลเลอร์

-

ระบายก๊าซส่วนเกิน

-

ซ่อมบำรุงไลน์แอมโมเนีย

ซึ่งมักมีองค์ประกอบต่อไปนี้:

จุดเสี่ยงในระบบ Feed Ammonia

| จุดเสี่ยง | ลักษณะปัญหา | เหตุรั่วที่พบบ่อย |

|---|---|---|

| Valve / King Valve | เปิด–ปิดบ่อย | Packing เสื่อม, เกิด micro-leak |

| Flange & Gasket | การสั่นสะเทือนจากคอมเพรสเซอร์ | Gasket แตกร้าว, Bolt คลายตัว |

| Charging Point | เติมแอมโมเนียโดยคนงาน | Leakage ช่วงต่อสาย (filling hose) |

| Relief Valve | ปล่อยก๊าซเมื่อความดันสูง | เสื่อม, Return line ตัน |

| Sight Glass | ตรวจระดับน้ำยา | แตกจาก shock load หรือแรงดันสะสม |

| Purge Point | ไล่อากาศ / moisture | มักลืมปิด หรือปิดไม่สนิท |

👉 โรงงานน้ำแข็ง จะมีรอบการเติมแอมโมเนียบ่อยกว่าโรงงานอื่น

เพราะระบบทำงานหนักทุกวัน → เกิดการรั่วบริเวณ Feed System ได้ง่ายมาก

🧰 มาตรการที่ควรมีในระบบ

1️⃣ ติดตั้ง Ammonia Gas Detector

-

ควรติดทั้งในห้องเครื่องและบริเวณ Evap

-

เซนเซอร์ควรตรวจได้ตั้งแต่ 25 ppm และเชื่อมต่อระบบแจ้งเตือนอัตโนมัติ

2️⃣ ติดตั้ง Ultrasonic Level Sensor หรือ Flow Monitor

-

ใช้ตรวจความผิดปกติของการทำงาน เช่น พัดลมหยุด / น้ำไม่หมุนเวียน

3️⃣ Preventive Maintenance Plan (PM)

-

ตรวจสอบ torque ของ bolt, fan และ motor ทุก 3 เดือน

-

ตรวจรอยรั่วด้วยสบู่หรือ ammonia sniffer ทุก 6 เดือน

4️⃣ Lock-Out / Tag-Out (LOTO)

-

ใช้ทุกครั้งก่อนซ่อมบำรุงระบบแอมโมเนีย

-

ห้ามเปิดวาล์วโดยไม่อนุญาตจากหัวหน้างาน

5️⃣ อบรมพนักงาน (Operator Awareness)

-

ให้รู้ว่า “แอมโมเนียไม่มีกลิ่นตอนแรก” แต่จะกัดจมูกและตาอย่างรุนแรงเมื่อเข้มข้น

-

ฝึกซ้อมอพยพอย่างน้อยปีละ 2 ครั้ง

🚨 ทำไมถึงจำเป็นต้องติดตั้ง Ammonia Gas Detector ในโรงงานน้ำแข็ง?

เพราะจุดเสี่ยงหลักไม่ได้มีแค่ในห้องเครื่อง

แต่กระจายอยู่ในหลายตำแหน่ง เช่น:

จุดที่ควรมี Ammonia Gas Detector เสมอ (สำหรับโรงงานน้ำแข็ง)

-

บริเวณ Feed Ammonia / Charging Point (Critical)

-

Evap / Condenser บนดาดฟ้า

-

ห้องเครื่องเย็น (Engine Room)

-

บริเวณที่คนงานเดินผ่านบ่อย

-

ห้องพัก compressor + oil separator

💬 “แอมโมเนียเป็นก๊าซที่หนักกว่าอากาศบางกรณี แต่เมื่อร้อนจะลอยขึ้น —

ดังนั้น Detector ต้องติดตามระดับที่ ถูกต้อง ไม่ใช่ติดสุ่ม ๆ”

🛡️ ทำไม Ammonia Gas Detector ถึงช่วยลดโอกาสโดนสั่งปิดโรงงาน?

ถ้าแอมโมเนียรั่วจนชาวบ้านได้กลิ่น →

3 หน่วยงานจะมาเยี่ยมทันที:

-

🏛️ อบต. / เทศบาล: มาตรวจมลพิษกลิ่น

-

🏭 กรมโรงงาน: ตรวจระบบความปลอดภัย

-

🧪 อย. (ถ้าเกี่ยวกับอาหาร): สั่งหยุดผลิตเพื่อตรวจสอบ

การมี Detector แบบแจ้งเตือนอัตโนมัติ + บันทึกข้อมูลย้อนหลัง

ช่วยให้พิสูจน์ได้ว่า:

-

โรงงานมีระบบ “Early Warning”

-

แจ้งเตือนทันทีที่ถึง 25 ppm พร้อมการตอบสนอง

-

มี History แสดงการตรวจเช็ก sensor

-

โรงงานมี ระบบจัดการความปลอดภัย (Safety Management)

ซึ่งเป็นหลักฐานสำคัญว่า

โรงงานมีมาตรฐาน → ไม่จำเป็นต้องสั่งปิด

♻️ สรุปแบบ Aceken

-

ระบบ Feed Ammonia = จุดเสี่ยงที่สุดของโรงงานน้ำแข็ง

-

ทุกการรั่ว 90% เกิดจาก ข้อต่อ, หน้าแปลน, valve, vibration

-

Evap บนดาดฟ้าคือจุดที่ต้องติด Ammonia Detector เพิ่ม

-

Ammonia Gas Detector ช่วยลดความเสี่ยงการโดนสั่งปิดโรงงานได้จริง

-

การติดตั้ง Ammonia Gas Detector คือการลดความเสี่ยงระดับ “ชีวิต–โรงงาน–ธุรกิจ”