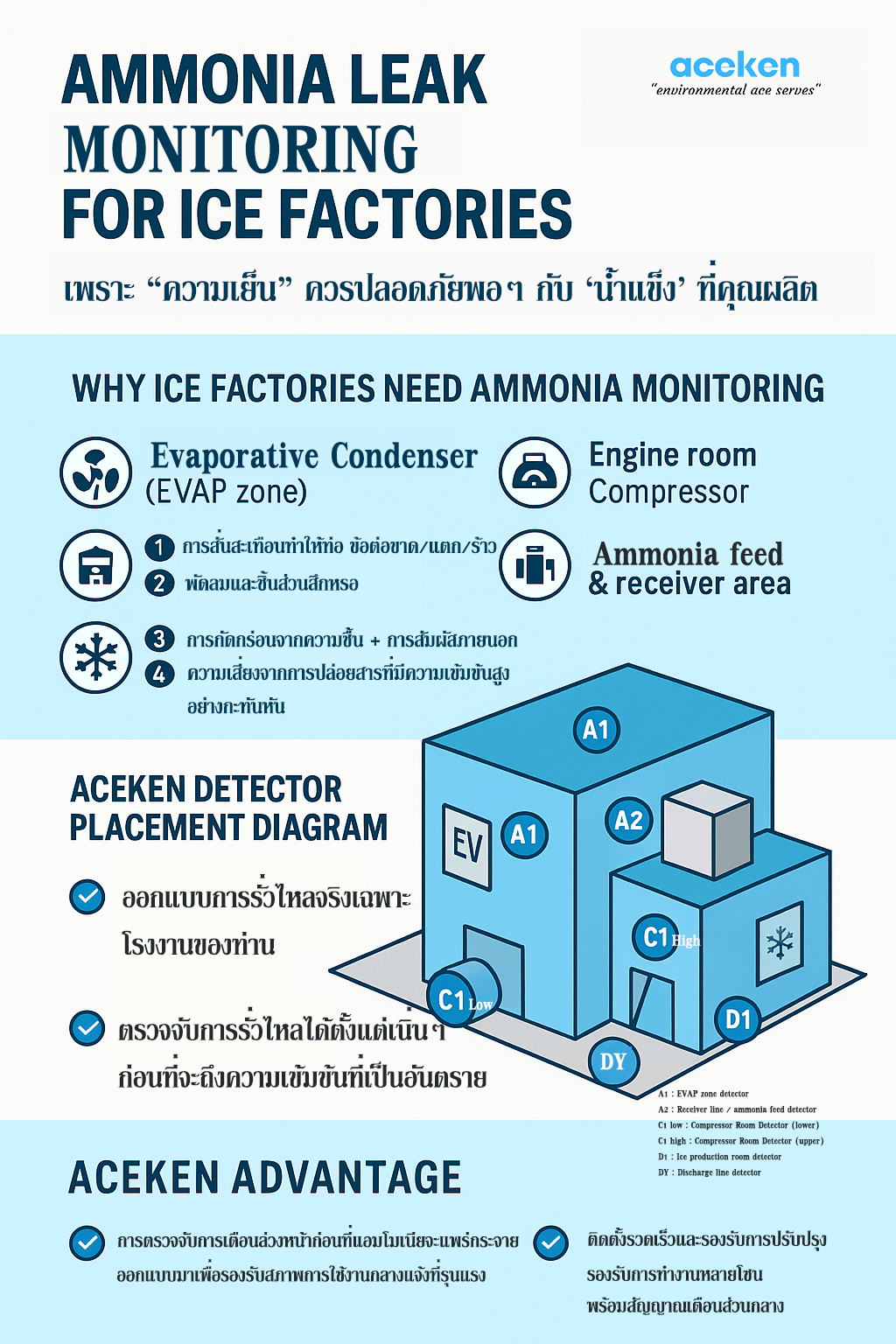

❄️ AMMONIA LEAK MONITORING FOR ICE FACTORIES

Aceken – Environmental Ace Serves 💧⚡

🧊 Why Ice Factories Need Ammonia Monitoring

ระบบทำน้ำแข็งไม่เหมือนโรงงานอื่น

มันใช้ Ammonia Refrigeration System ที่:

ทำงานด้วยแรงดันสูง

มีท่อและข้อต่อหลายจุด

อยู่ทั้ง “ภายในห้องเครื่อง” และ “บนดาดฟ้า”

คนงานต้องขึ้นไปดูระบบตลอด

และถ้ารั่ว… ชุมชนจะรู้ก่อนวิศวกรอีก 😅

Aceken เข้าใจ process ของโรงงานน้ำแข็งจริง ๆ

เพราะเราเห็นเหตุการณ์รั่วจาก

พัดลมหลุดโดนท่อ

หน้าแปลนคลาย

จุดเติมแอมโมเนีย

valve packing เสื่อม

การล้าง Evap แบบเหยียบผิดจุด

และทุกเหตุการณ์มี pattern เดียวกันคือ:

"ถ้าไม่มี Detector อยู่ตรงที่ควรอยู่ → ไม่มีใครรู้ก่อนมันสาย"

เพราะ "ความเย็น" ควรปลอดภัยพอ ๆ กับ "น้ำแข็ง" ที่คุณผลิต 💧⚡

🗺️ Aceken Risk Map – จุดเสี่ยงรั่วที่เราหาเจอประจำในโรงงานน้ำแข็ง

🔵 1. Evaporative Condenser (EVAP Zone) บนดาดฟ้า

จุดเสี่ยง:

พัดลมหลุด / น็อตคลาย

ท่อ NH₃ header สั่น

หน้าแปลนบนดาดฟ้ากัดกร่อน

น้ำกระเด็นเข้ามอเตอร์ / ขาสั่นสะเทือน

ตำแหน่ง Detector:

ใต้ชุดพัดลม (Fan discharge)

ใต้ท่อ header

ตำแหน่งลมออก (Downwind zone)

จุดขึ้น–ลง (มี beacon + siren)

🔵 2. ห้องเครื่องทำความเย็น (Engine Room / Compressor Room)

จุดเสี่ยง:

คอมเพรสเซอร์

Oil separator

Relief valve

Purge line / Non-condensable line

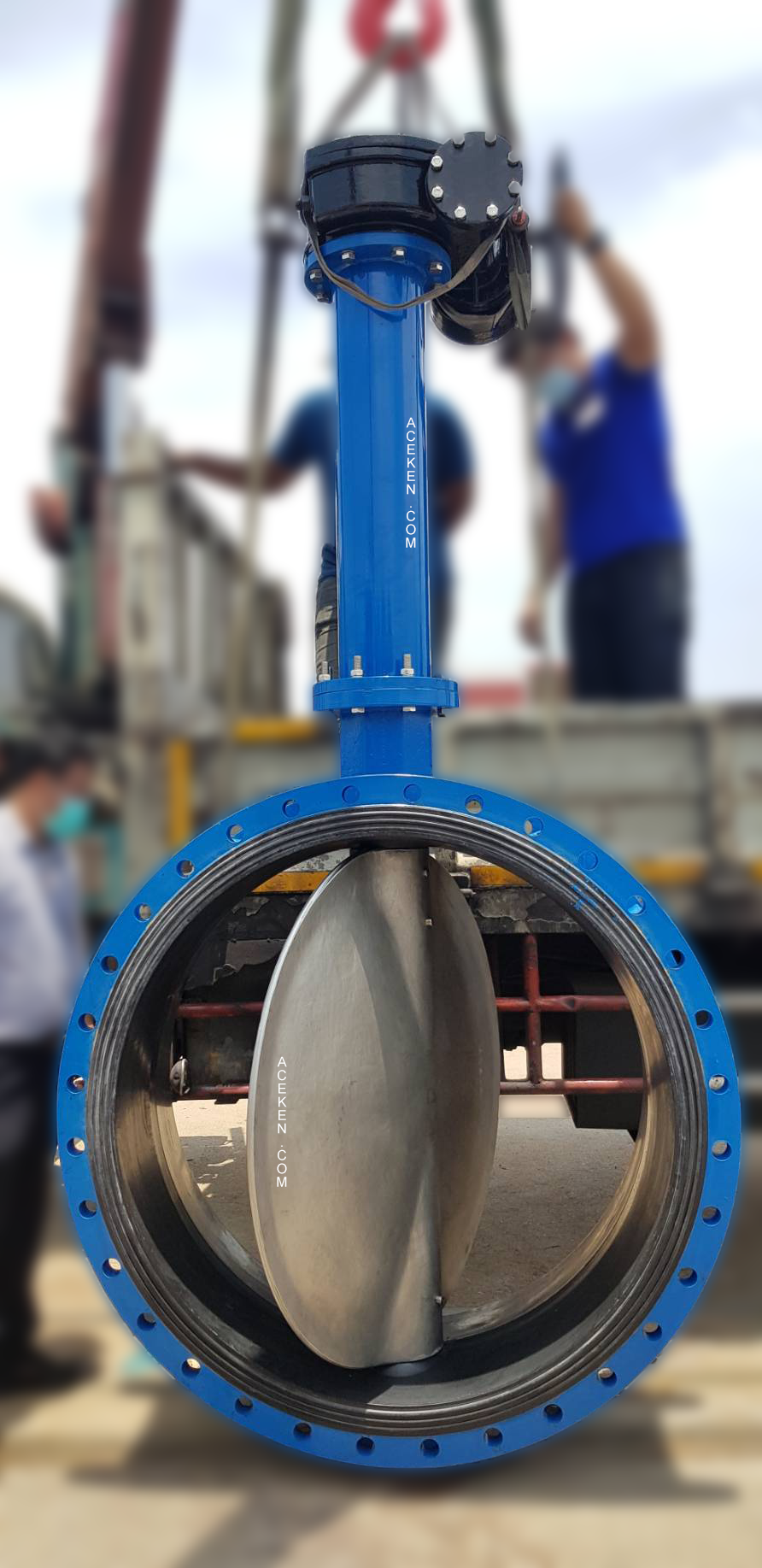

valve station

ตำแหน่ง Detector:

ใกล้ discharge line

ใต้เพดาน 20–30 cm (เพราะ NH₃ ลอยขึ้นในห้องปิด)

ใกล้ fresh-air inlet

🔵 3. Ammonia Feed & Receiver Area (Critical Zone)

จุดเสี่ยง:

จุดเติมแอมโมเนียจากถัง

Packing valve

หน้าแปลน gasket เสื่อม

Relief valve ปล่อยเกิน

สายเติม (hose) เสื่อม

ตำแหน่ง Detector:

ใกล้ charging connection

ใกล้ receiver / king valve

ใต้หลังคา (ถ้ามี)

⚠️ 90% ของเหตุรั่วแรงมาจากตรงนี้

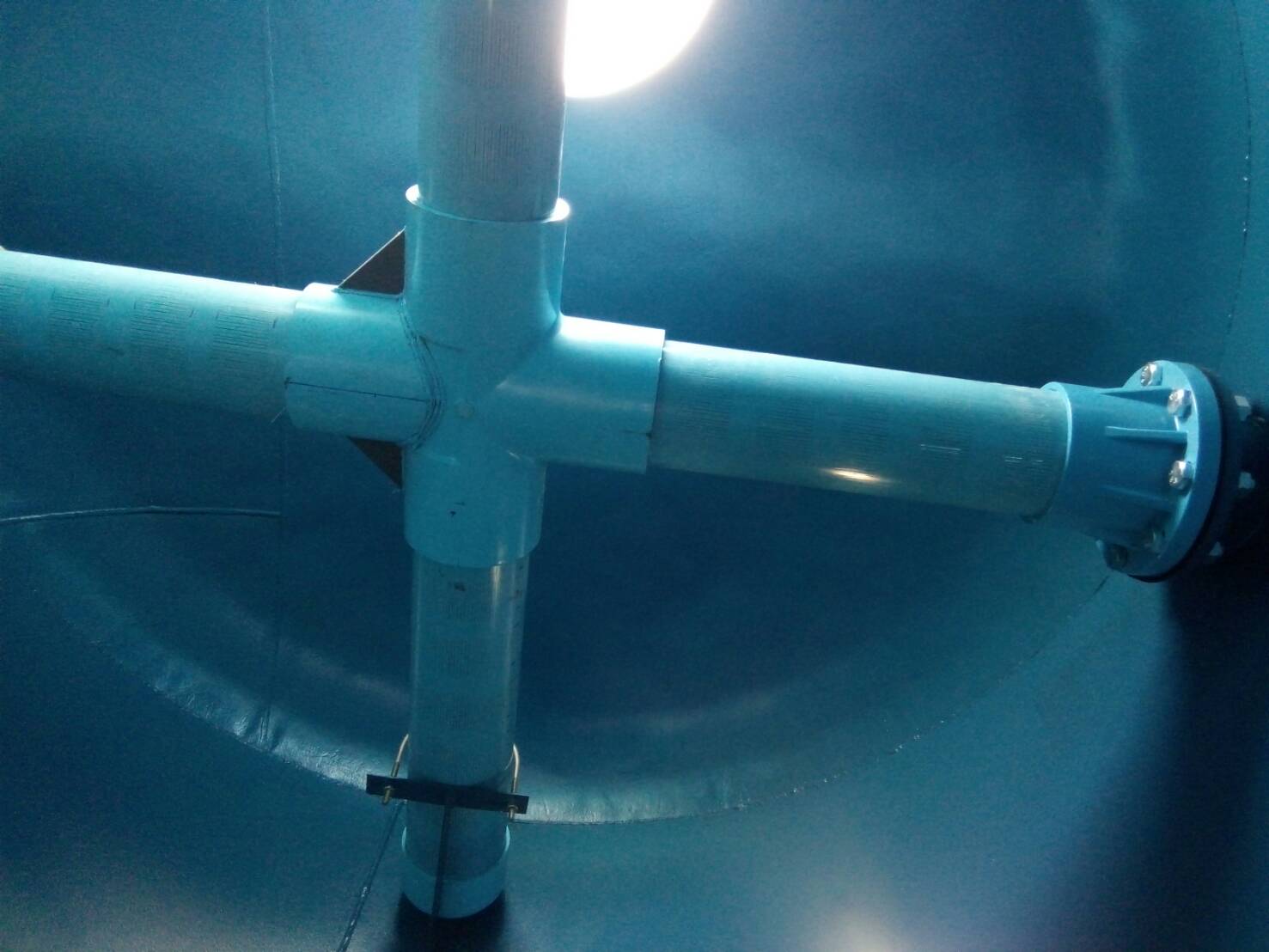

🔵 4. พื้นที่ผลิตน้ำแข็ง / ห้องเย็น (Ice Plant Zone)

จุดเสี่ยง:

Evaporator ในห้องเย็น

Valve station

ระบบ drain

ตำแหน่ง Detector:

ระดับศีรษะคน (1.5–1.8 m)

ใกล้ประตูทางเข้าออก

🧭 Aceken Detector Placement Diagram (ตัวอย่างการติดตั้ง 8 จุด)

┌───────────────────────────────┐

│ B1 (Fan) B2 (Header) │

│ ○───────────────────────○ │

│ │

│ Ladder ↑ B3 (Access) ○ │

└───────────────────────────────┘

[Engine Room]

┌────────────────────┐

│ A1 ○ near compressor │

│ A2 ○ near discharge │

└────────────────────┘

[Feed / Receiver]

┌────────────────────┐

│ C1 ○ receiver │

│ C2 ○ charging hose │

└────────────────────┘

[Ice Plant / Cold Room]

┌────────────────────┐

│ D1 ○ entry door │

└────────────────────┘

🔥 Aceken Advantage – ทำไมเราถึงรู้จริงกว่าโรงงานทั่วไป

✔ เราเข้าใจ “จังหวะการรั่ว” ของระบบน้ำแข็ง

แอมโมเนียรั่วไม่ใช่ random

มันรั่วตาม โหลด, แรงสั่นสะเทือน, รอบเดือนล้าง Evap, และ พฤติกรรมคนงาน

✔ เราเน้นกลยุทธ์ “Detect early → Prevent shutdown”

Detector ที่เราเลือกแจ้งเตือนที่

25 ppm → แค่ irritant

50 ppm → เริ่มมีอาการ

300 ppm → ภาวะอันตรายเฉียบพลัน (IDLH)

✔ การติดตั้งคือ “จุดที่ต้องติดจริง ๆ” ไม่ได้ติดเพราะสวยงาม

เพราะเรารู้ว่าถ้าวางผิดระดับ → detector ไม่เจอแก๊สแม้รั่วอยู่ข้างตัว

✔ ลดความเสี่ยงการโดนสั่งปิดโรงงาน

อบต. / กรมโรงงาน / อย.

จะตรวจว่าโรงงานมีอะไรบ้าง:

| รายการตรวจ | Aceken มีให้ไหม | หมายเหตุ |

|---|---|---|

| Ammonia Detector | ✔ | แจ้งเตือน + บันทึกแบบ Data log |

| Detector ที่ติดถูกจุด | ✔ | ไม่ใช่ติดไว้แค่ “โชว์” |

| PM Plan รายเดือน | ✔ | ทำให้ล่วงหน้าได้ |

| Infinity Alarm / Beacon | ✔ | แยก Alarm in–out |

| รายงานเหตุการณ์ย้อนหลัง | ✔ | เอาไว้โชว์ภาครัฐได้ |

ถ้ามีครบแสดงว่าโรงงาน “ควบคุมความเสี่ยงได้จริง”

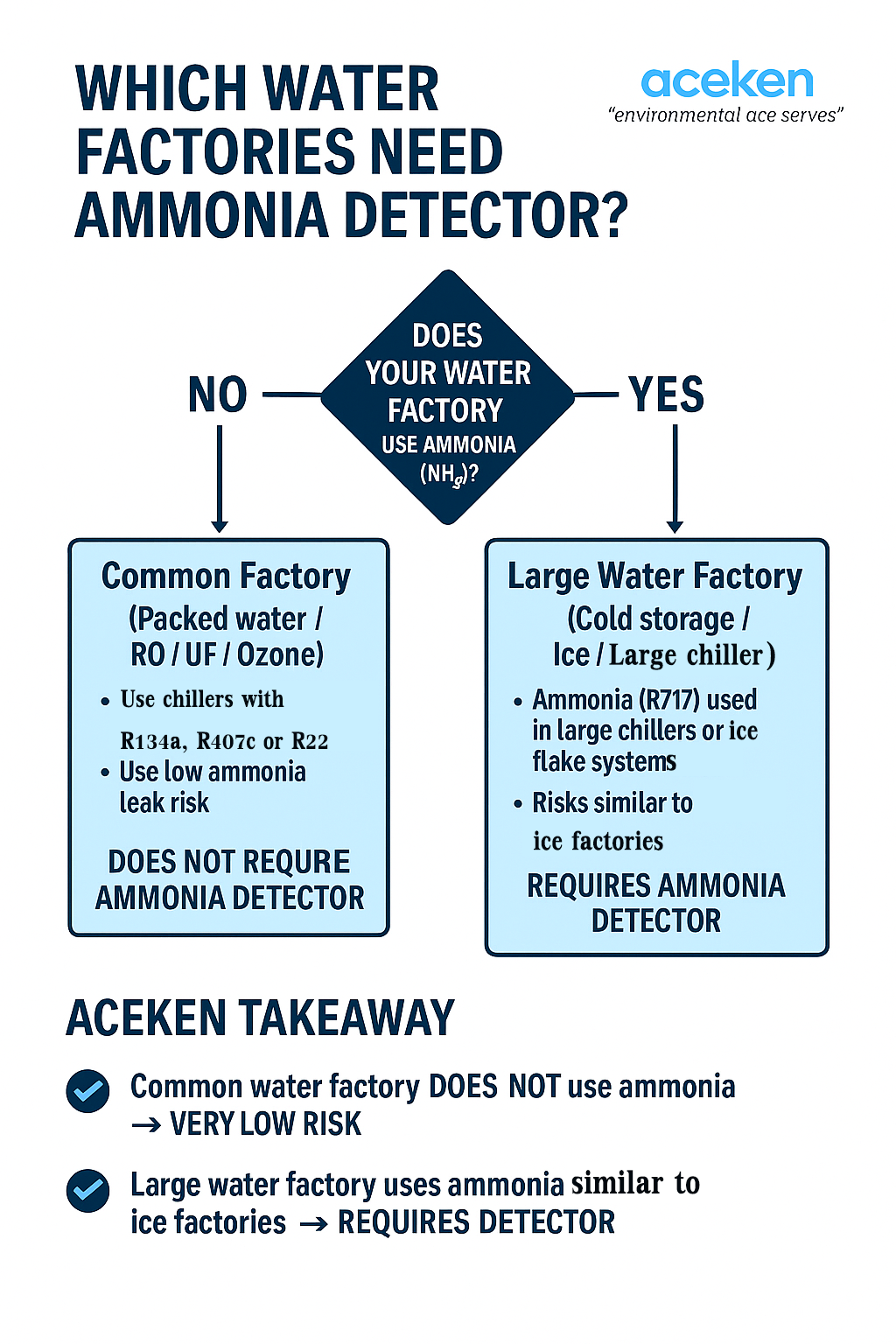

✅ โรงงานน้ำดื่ม “มีโอกาสเกิดปัญหาแอมโมเนียรั่วไหม?”

คำตอบคือ — ส่วนใหญ่ “ไม่มี” แต่บางเคส “มีได้”

แยกเป็น 2 แบบชัด ๆ:

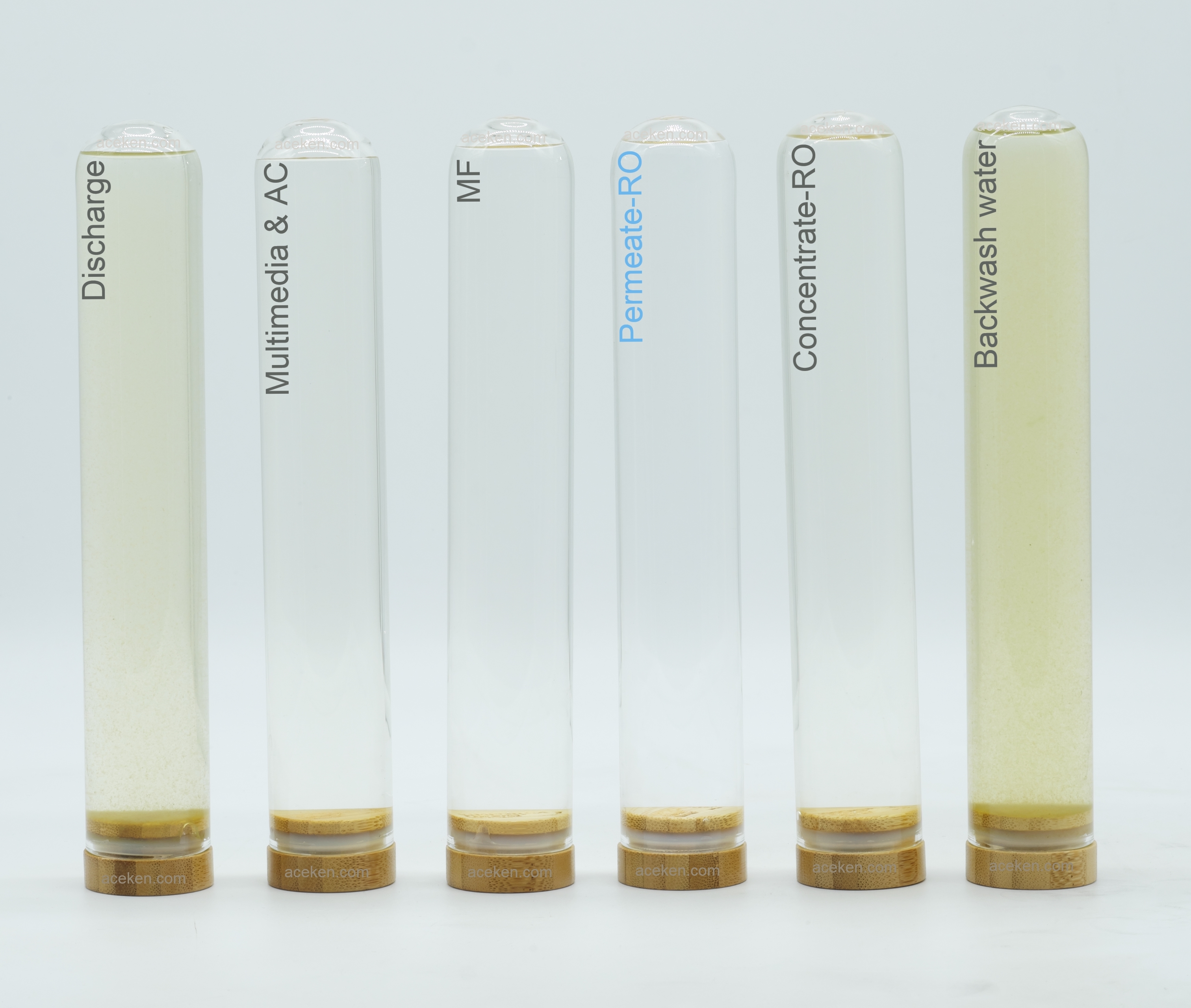

🟩 1) โรงงานน้ำดื่มทั่วไป (บรรจุขวด / RO / UF / Ozone)

➡️ ไม่ใช้แอมโมเนียเป็นสารทำความเย็น

➡️ ใช้ Chiller แบบ R134a, R407c, R410A หรือ R22 มากกว่า

➡️ โอกาสเกิด แอมโมเนียรั่ว = แทบเป็นศูนย์

สรุป:

ถ้าเป็นโรงงานน้ำดื่มทั่ว ๆ ไป → ไม่จำเป็นต้องมี Ammonia Detector

🟦 2) โรงงานน้ำดื่มขนาดใหญ่ (มีห้องเย็นเก็บน้ำดิบ / น้ำแข็ง / ชิลเลอร์ใหญ่)

บางโรงจะใช้ระบบทำความเย็นแบบอุตสาหกรรม เช่น

Cold Storage ขนาดใหญ่

Ice Flake for cooling

Chiller 0–2°C ที่ใช้ Ammonia (R717)

ระบบน้ำแข็งก้อน/น้ำแข็งป่นเพื่อเก็บความเย็นก่อนบรรจุ

➡️ ในเคสนี้ “มีโอกาสรั่ว” ได้เหมือนโรงน้ำแข็ง

โดยเฉพาะส่วนที่เสี่ยง:

Evaporative Condenser

Receiver / High-pressure drum

Pump room / Engine room

Pipe rack บนดาดฟ้า

สรุป:

ถ้าโรงงานน้ำดื่มมี ระบบแอมโมเนียระดับอุตสาหกรรม → ต้องติดตั้ง Ammonia Detector เช่นเดียวกับโรงน้ำแข็ง

🟧 คำสรุปแบบ Aceken

✔ โรงน้ำดื่มทั่วไป → ไม่ใช้แอมโมเนีย → ความเสี่ยงต่ำมาก

✔ โรงน้ำดื่มที่มีห้องเย็นขนาดใหญ่ / น้ำแข็ง / ระบบทำความเย็นแบบโรงน้ำแข็ง → ใช้แอมโมเนีย → ความเสี่ยงเท่ากับโรงน้ำแข็ง

🧊 สรุปสุดท้ายแบบ Aceken

ระบบทำน้ำแข็งต้องเย็น… แต่ความเสี่ยงต้องไม่เย็นตาม

Aceken วาง Detector

เพื่อให้โรงงาน

เห็นก่อนรั่ว

รู้ก่อนอันตราย

ปรับแก้ก่อนโดนสั่งปิด

Environmental Ace Serves

ลูกเสิร์ฟพิฆาต…เพื่อลดความเสี่ยงแอมโมเนียรั่ว 💧💨