แม้ว่าการตรวจสอบสารกรองภาคสนามจะช่วยบอกสภาพภายนอกและประสิทธิภาพเบื้องต้นได้ แต่ในหลายกรณี วิศวกรจำเป็นต้อง ทดสอบในห้องแล็บ (Laboratory Test) เพื่อยืนยันว่า สารกรองยังมีสมบัติการกรองและการดูดซับตามที่ออกแบบไว้หรือไม่ โดยเฉพาะในระบบผลิตน้ำอุตสาหกรรมที่มีมาตรฐานสูง เช่น อาหาร เครื่องดื่ม อิเล็กทรอนิกส์ หรือโรงไฟฟ้า

จุดประสงค์ของการทดสอบสารกรองในแล็บ

-

ตรวจสอบคุณสมบัติทางกายภาพ เช่น ความหนาแน่น ความแข็ง และการสึกกร่อน

-

ทดสอบความสามารถในการกรอง (Filtration Efficiency) หรือการดูดซับ (Adsorption Capacity)

-

ตรวจหาการปนเปื้อนหรือการเสื่อมของโครงสร้างสารกรอง

-

ประเมินอายุที่เหลืออยู่ของสารกรองก่อนตัดสินใจเปลี่ยน

ประเภทของการทดสอบสารกรอง

1. การตรวจวิเคราะห์ทางกายภาพ (Physical Analysis)

วัดคุณสมบัติพื้นฐานของเม็ดสารกรอง เช่น

-

ขนาดอนุภาค (Particle Size Distribution): ใช้เครื่อง Sieve Analyzer เพื่อดูการกระจายตัวของขนาดเม็ดกรอง

-

ความหนาแน่น (Bulk Density): ใช้วัดการยุบตัวของสารกรองในถัง

-

ความแข็งและการสึกกร่อน (Hardness & Attrition Loss): บ่งชี้ความทนทานในการ Backwash

-

รูพรุน (Porosity / Surface Area): สำหรับ Activated Carbon ใช้วิธี BET Test (N₂ adsorption)

2. การทดสอบสมรรถนะเชิงเคมี (Chemical Performance Test)

ใช้กับสารกรองที่มีคุณสมบัติทางเคมี เช่น

-

Activated Carbon: ทดสอบค่า Iodine Number หรือ MB Adsorption เพื่อวัดความสามารถในการดูดซับสารอินทรีย์

-

Ion Exchange Resin: ตรวจสอบ Exchange Capacity (meq/ml) ว่ายังสามารถแลกเปลี่ยนไอออนได้เต็มที่หรือไม่

-

Manganese Sand / Zeolite: ทดสอบความสามารถในการกำจัด Fe, Mn, หรือแอมโมเนียจากน้ำ

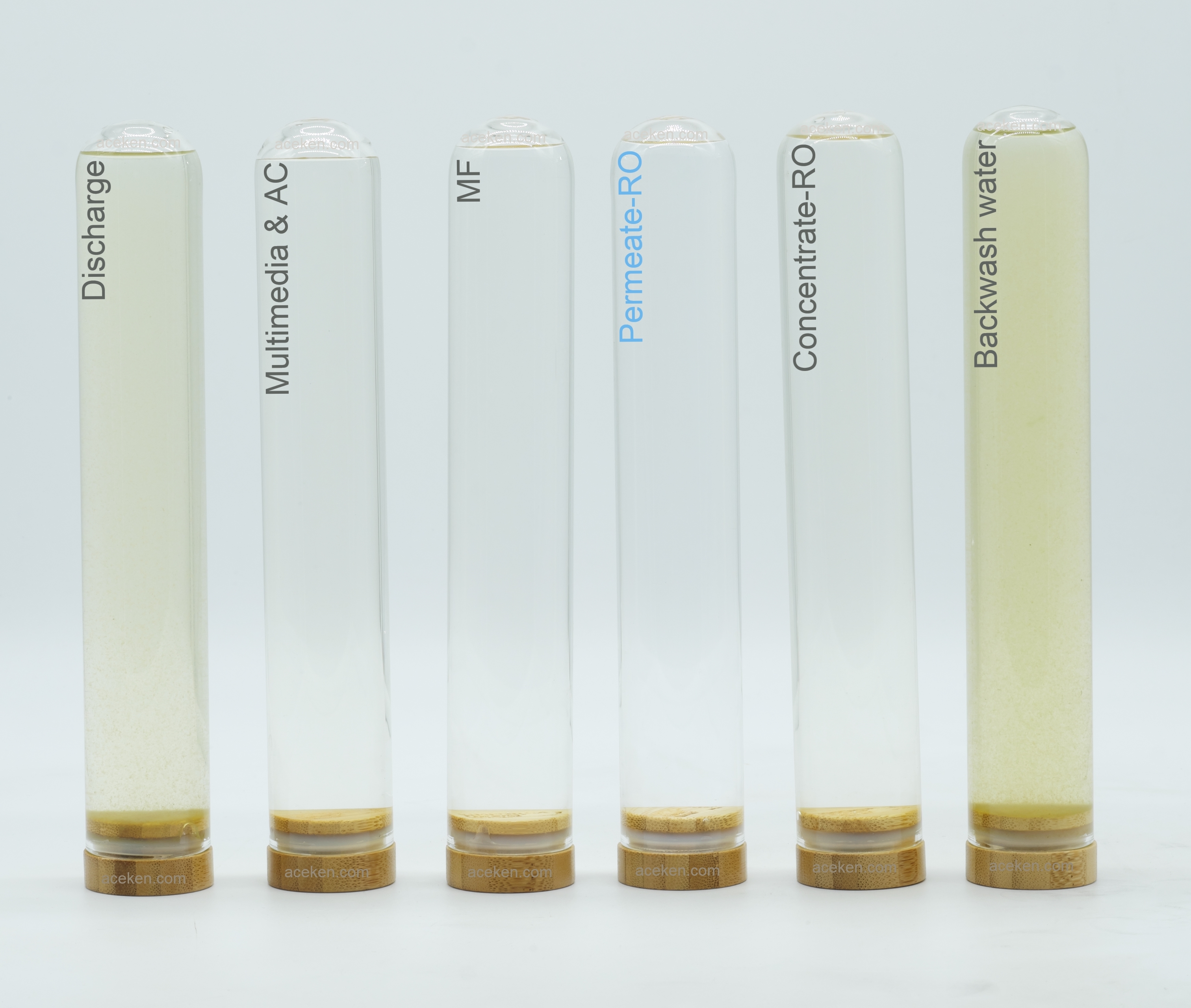

3. การทดสอบประสิทธิภาพเชิงระบบ (Pilot / Column Test)

จำลองการทำงานของถังกรองจริงในขนาดเล็ก (Mini Column) โดยใช้

-

น้ำตัวอย่างจริงจากระบบ

-

ควบคุมอัตราการไหล (Flow rate) และเวลาในการกรอง (Contact time)

จากนั้นวัดค่า Turbidity, TOC, Fe, Mn, หรือ Residual Chlorine ของน้ำขาออก เพื่อตรวจเทียบกับสเปกเดิม

การแปรความผลการทดสอบ

| ประเภทสารกรอง | ค่ามาตรฐานที่ควรได้ | หมายเหตุการประเมิน |

|---|---|---|

| Activated Carbon | Iodine Number ≥ 900 mg/g สำหรับงานอุตสาหกรรม | หากต่ำกว่า 500 → ควรเปลี่ยนใหม่ (ประสิทธิภาพลดลง 50% ทางอุตสาหกรรมถือว่าลดลงอย่างมีนัยสำคัญ) |

| Ion Exchange Resin | Exchange Capacity ≥ 1.8 meq/ml |

หากลดลง >10-15%→ ใช้วิธี Top-up หากลดลง >20% → เริ่มเสื่อมสภาพ หากลดลง >30-50%→ ควรเปลี่ยน |

| Anthracite / Sand | Attrition Loss ≤ 5% | หากเม็ดแตกละเอียดมาก → ควรเปลี่ยน |

| Manganese Sand | กำจัด Fe ≥ 90%, Mn ≥ 80% | ทดสอบด้วยน้ำจริงในระบบ |

| Zeolite | Removal Efficiency ≥ 80% | ตรวจสอบการ regenerate ก่อนทดสอบ |

แนวทางการเก็บตัวอย่างสารกรองเพื่อส่งทดสอบ

-

เก็บจากถังจริง โดยใช้ Sampling Tube จาก 3 ระดับ (บน, กลาง, ล่าง), แล้วใช้ Mechanical Splitter เพื่อให้ได้ตัวอย่างที่แท้จริง

-

ปริมาณตัวอย่าง 500–1,000 กรัม ต่อชนิดสารกรอง

-

เก็บใส่ถุง PE ปิดสนิท ระบุวัน เวลา และจุดที่เก็บ

-

หลีกเลี่ยงการสัมผัสแสงแดดหรืออุณหภูมิสูงระหว่างขนส่ง

-

จัดส่งให้ห้องแล็บที่ได้รับการรับรอง เช่น ISO/IEC 17025

การใช้ผลทดสอบเพื่อวางแผนบำรุงรักษา

-

หากค่า Adsorption หรือ Exchange Capacity ลดลงเกิน 20% → วางแผนเปลี่ยนสารกรองในรอบถัดไป

-

หากพบค่า Attrition Loss สูง → ตรวจสอบระบบ Backwash หรือ Air Scouring ที่อาจรุนแรงเกินไป

-

หากพบ Biofilm หรือคราบอินทรีย์ → เพิ่มรอบการทำ Sanitization หรือเปลี่ยนชนิดสารกรองให้เหมาะกับน้ำ

คำแนะนำจากวิศวกร aceken

-

แนะนำให้ทำการทดสอบสารกรองในแล็บ ทุก 12–24 เดือน สำหรับระบบขนาดใหญ่

-

เก็บตัวอย่างจากหลายถังเพื่อเปรียบเทียบประสิทธิภาพระหว่างจุดใช้งาน

-

สำหรับ Activated Carbon และ Resin ควรบันทึกผล Iodine Number หรือ Exchange Capacity ไว้ทุกปี เพื่อใช้วิเคราะห์แนวโน้มการเสื่อม

-

หากต้องการทดสอบ Pilot Column Test สามารถทำได้ในโรงงาน เพื่อประเมินสมรรถนะจริงโดยไม่ต้องหยุดระบบหลัก

สรุป

การทดสอบสารกรองในห้องแล็บเป็นขั้นตอนสำคัญที่ช่วยให้การตัดสินใจเปลี่ยนสารกรองมีข้อมูลรองรับทางวิศวกรรม ไม่ต้องอาศัยการสังเกตเพียงอย่างเดียว การทำงานร่วมกันระหว่างทีมปฏิบัติการภาคสนามและห้องแล็บจะช่วยให้ระบบกรองน้ำมีความน่าเชื่อถือสูงขึ้น ยืดอายุการใช้งาน และลดต้นทุนการดำเนินงานในระยะยาว